การออกแบบแก้วจะต้องได้รับการพิจารณาอย่างละเอียด: แนวคิดการสร้างแบบจำลองผลิตภัณฑ์ (ความคิดสร้างสรรค์, เป้าหมาย, วัตถุประสงค์), ความจุผลิตภัณฑ์, ประเภทของฟิลเลอร์, สี, ความสามารถของผลิตภัณฑ์ ฯลฯ ในที่สุดความตั้งใจในการออกแบบจะถูกรวมเข้ากับกระบวนการผลิตขวดแก้วและตัวบ่งชี้ทางเทคนิคโดยละเอียด มาดูกันว่าขวดแก้วได้รับการพัฒนาอย่างไร

ข้อกำหนดเฉพาะของลูกค้า:

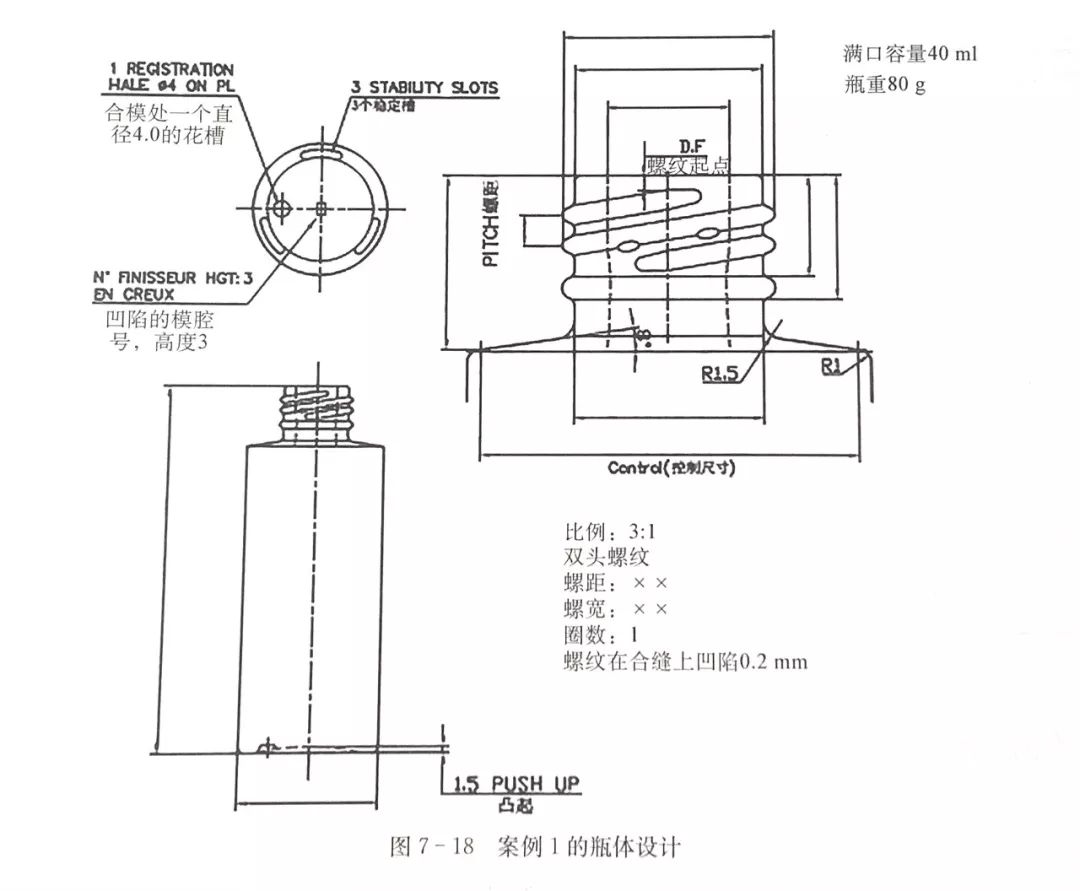

1. เครื่องสำอาง - ขวด Essence

2. แก้วโปร่งใส

3. ความจุเติม 30 มล.

4, กลม, ภาพเรียวและด้านล่างหนา

5. มันจะติดตั้งด้วยหยดและมีปลั๊กด้านใน

6. สำหรับการโพสต์การประมวลผลการฉีดพ่นเป็นสิ่งจำเป็น แต่ต้องพิมพ์ด้านล่างหนาของขวด แต่ต้องเน้นชื่อแบรนด์

มีการให้คำแนะนำต่อไปนี้:

1. เนื่องจากเป็นผลิตภัณฑ์ระดับไฮเอนด์ของ Essence จึงขอแนะนำให้ใช้แก้วสีขาวสูง

2. เมื่อพิจารณาว่าความสามารถในการเติมจะต้องเป็น 30 มล. ปากเต็มควรมีความจุอย่างน้อย 40 มล.

3. เราขอแนะนำว่าอัตราส่วนของเส้นผ่านศูนย์กลางต่อความสูงของขวดแก้วคือ 0.4 เพราะถ้าขวดเรียวเกินไปมันจะทำให้ขวดถูกเทง่ายในระหว่างกระบวนการผลิตและการเติม

4. เมื่อพิจารณาว่าลูกค้าต้องการการออกแบบด้านล่างหนาเราให้อัตราส่วนน้ำหนักต่อปริมาณ 2

5. เมื่อพิจารณาว่าลูกค้าจะต้องมีการชลประทานแบบหยดเราขอแนะนำให้ปากขวดได้รับการออกแบบด้วยฟันสกรู และเนื่องจากมีปลั๊กด้านในที่จะจับคู่การควบคุมเส้นผ่านศูนย์กลางภายในของปากขวดจึงสำคัญมาก เราขอภาพวาดเฉพาะของปลั๊กด้านในเพื่อกำหนดความลึกของการควบคุมเส้นผ่านศูนย์กลางภายใน

6. สำหรับการโพสต์การประมวลผลโดยคำนึงถึงข้อกำหนดของลูกค้าเราขอแนะนำให้สเปรย์การไล่ระดับสีจากด้านบนถึง Bafter สื่อสารกับลูกค้าสร้างภาพวาดผลิตภัณฑ์เฉพาะข้อความการพิมพ์หน้าจอและโลโก้ bronzing

หลังจากสื่อสารกับลูกค้าแล้วให้ทำภาพวาดผลิตภัณฑ์ที่เฉพาะเจาะจง

เมื่อลูกค้ายืนยันการวาดผลิตภัณฑ์และเริ่มการออกแบบแม่พิมพ์ทันทีเราต้องให้ความสนใจเป็นพิเศษกับประเด็นต่อไปนี้:

1. สำหรับการออกแบบแม่พิมพ์เริ่มต้นความจุส่วนเกินควรมีขนาดเล็กที่สุดเท่าที่จะเป็นไปได้เพื่อให้แน่ใจว่ามีความหนาของด้านล่างของขวด ในเวลาเดียวกันก็จำเป็นต้องให้ความสนใจกับไหล่บาง ๆ ดังนั้นส่วนไหล่ของแม่พิมพ์เบื้องต้นจะต้องได้รับการออกแบบให้แบนที่สุดเท่าที่จะทำได้

2. สำหรับรูปร่างของแกนกลางจำเป็นต้องทำให้แกนตรงที่สุดเท่าที่จะเป็นไปได้เพราะจำเป็นต้องแน่ใจว่าการกระจายแก้วภายในของปากขวดตรงนั้นตรงกับปลั๊กด้านในที่ตามมาและจำเป็นต้องทำให้แน่ใจว่าไหล่บาง ๆ ไม่สามารถเกิดขึ้นได้

ตามการออกแบบแม่พิมพ์ชุดของแม่พิมพ์จะทำก่อนถ้ามันเป็นสองหยดมันจะเป็นแม่พิมพ์สองชุดถ้ามันเป็นสามหยดมันจะเป็นแม่พิมพ์สามชิ้นและอื่น ๆ ชุดแม่พิมพ์นี้ใช้สำหรับการผลิตทดลองใช้ในสายการผลิต เราเชื่อว่าการผลิตทดลองมีความสำคัญและจำเป็นมากเพราะเราจำเป็นต้องพิจารณาในระหว่างกระบวนการผลิตทดลองใช้:

1. ความถูกต้องของการออกแบบแม่พิมพ์;

2. กำหนดพารามิเตอร์การผลิตเช่นอุณหภูมิหยดอุณหภูมิแม่พิมพ์ความเร็วของเครื่อง ฯลฯ ;

3. ยืนยันวิธีบรรจุภัณฑ์

4. การยืนยันขั้นสุดท้ายของเกรดคุณภาพ;

5. ตัวอย่างการผลิตสามารถตามด้วยการพิสูจน์ตัวตนหลังการประมวลผล

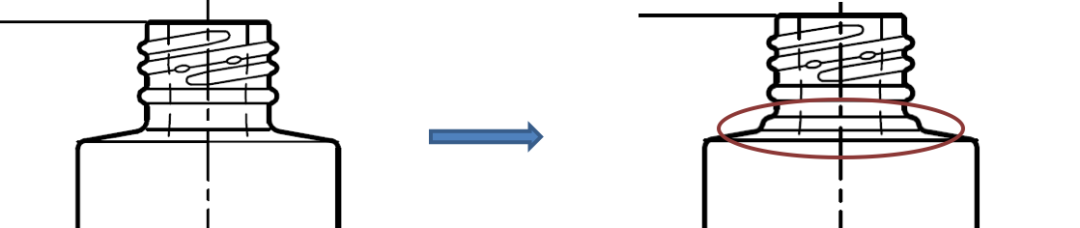

แม้ว่าเราจะให้ความสนใจอย่างมากกับการกระจายแก้วตั้งแต่ต้นในระหว่างกระบวนการผลิตทดลองเราพบว่าความหนาของไหล่ที่บางที่สุดของขวดบางขวดน้อยกว่า 0.8 มม. ซึ่งเกินช่วง SGD ที่ยอมรับได้เพราะเราคิดว่าความหนาของแก้วน้อยกว่า 0.8 มม. ไม่ปลอดภัยพอ หลังจากสื่อสารกับลูกค้าเราตัดสินใจที่จะเพิ่มขั้นตอนในส่วนไหล่ซึ่งจะช่วยให้การกระจายของไหล่ของไหล่ในระดับที่ดี

ดูความแตกต่างในภาพด้านล่าง:

ปัญหาอีกประการหนึ่งคือความพอดีของปลั๊กด้านใน หลังจากการทดสอบกับตัวอย่างสุดท้ายลูกค้ายังคงรู้สึกว่าความพอดีของปลั๊กด้านในนั้นแน่นเกินไปดังนั้นเราจึงตัดสินใจเพิ่มเส้นผ่านศูนย์กลางด้านในของปากขวด 0.1 มม. และออกแบบรูปร่างของแกนเพื่อให้ตรง

ส่วนการประมวลผลลึก:

เมื่อเราได้รับภาพวาดของลูกค้าเราพบว่าระยะห่างระหว่างโลโก้ที่ต้องการการคล้ำและชื่อผลิตภัณฑ์ด้านล่างมีขนาดเล็กเกินไปที่จะทำโดยการพิมพ์การคล้ำซ้ำแล้วซ้ำอีกและเราจำเป็นต้องเพิ่มหน้าจอผ้าไหมอื่นซึ่งจะเพิ่มต้นทุนการผลิต ดังนั้นเราจึงเสนอให้เพิ่มระยะทางนี้เป็น 2.5 มม. เพื่อให้เราสามารถทำมันให้เสร็จด้วยการพิมพ์หน้าจอหนึ่งหน้าและหนึ่ง bronzing

สิ่งนี้ไม่เพียงตอบสนองความต้องการของลูกค้า แต่ยังประหยัดค่าใช้จ่ายสำหรับลูกค้าด้วย

เวลาโพสต์: เม.ย.-09-2022